- 横持ち配送とはどんな配送方法なのか知りたい

- 横持ち配送をしないとどうなる?

- 横持ち配送を減らす方法を知りたい

初めて「横持ち配送」という言葉を聞いた人は、このような疑問をお持ちではないでしょうか。

横持ち配送を取り入れることで、生産拠点の保管スペースが限られている場合などでも、効率的な輸送を実現します。

一方で、時間や要因など総合的なコストがかかる点や、利益を生み出さない点がデメリットです。

今回は、なぜ横持ち配送が活用されているのか、活用シーンやデメリットについて詳しく紹介します。

初めて「横持ち配送」という言葉を聞いた人でも分かりやすいように、丁寧に説明しますのでぜひ最後までご覧ください。

横持ち配送とは

横持ち配送とは、物流業界における輸送手法の一つで、主に企業内での内部輸送に利用されます。

例えば、生産拠点→物流センター→営業所→店舗という流れで、社内の異なる施設間を輸送する場合などが、横持ち配送にあたります。

横持ち配送の目的は、物流プロセスの効率化と製品の適切な保管が一般的です。

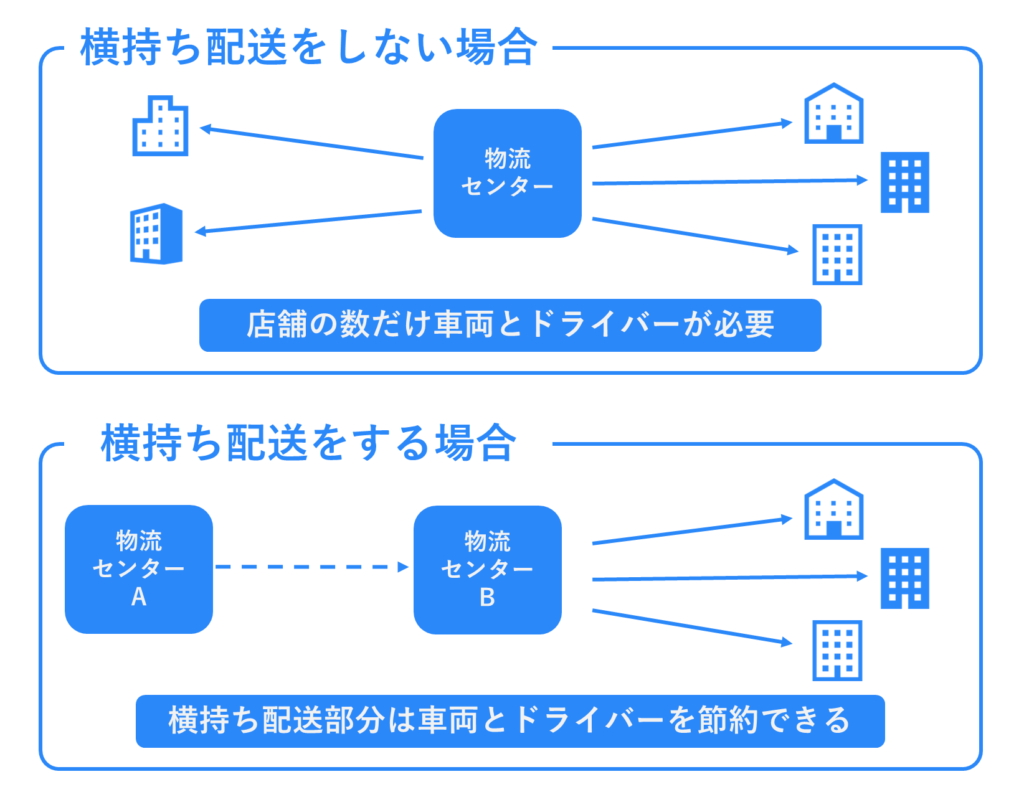

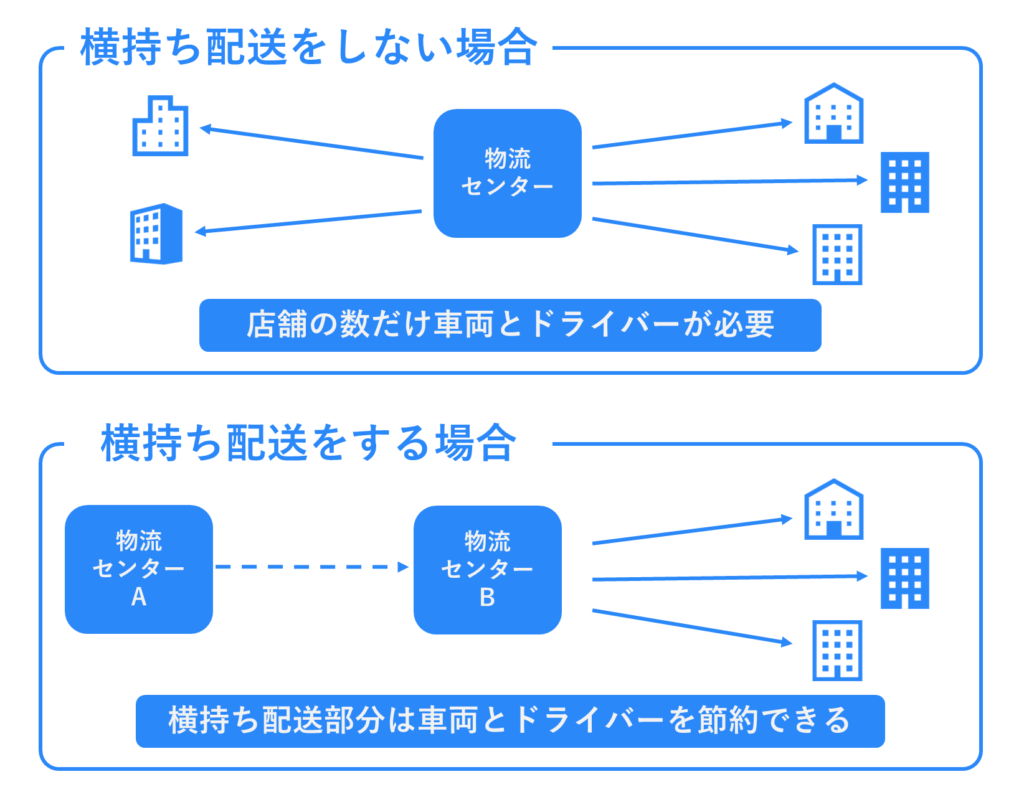

工場で生産された製品を、そのまま複数の店舗に配送する場合、店舗の数だけドライバーと車両が必要になります。

しかし店舗近くの物流センターまで横持ち配送をすることで、一定区間のコストを削減できるメリットがあります。

ただし自社内の施設間の輸送のため、利益を生まない点には注意が必要です。

また物流センター内で、倉庫からトラックへフォークリフトで積み込む作業も横持ち配送と呼ばれます。

さらに横持ち配送は、大型トラックが入れないような狭い場所での輸送でも活躍します。

市街地や狭い道路などの制約のある場所でも、軽貨物に積み替えて横持ち配送することでスムーズな物流が可能です。

横持ち配送は、内部輸送の効率化を実現するために、大きな役割を担っています。

一方で利益を生まないため、なるべく減らしたいコスト要素もあります。

横持ち配送が発生する具体的なシーン

ここでは、横持ち配送が発生する具体的な場面として、以下の4つに分けて紹介します。

- 生産拠点に保管能力がない場合

- 効率的な輸送をしたい場合

- 生産ラインを分けている場合

- 積み降ろし場所が狭い場合

それぞれのシーンが自社にあてはまるか、思い浮かべながらご覧ください。

1.生産拠点に保管能力がない場合

生産拠点→倉庫→営業所

横持ち配送は、生産拠点に保管能力がない場合に大きな役割を果たします。

イメージとしては、生産工場から倉庫への輸送や、倉庫から営業所への輸送があてはまります。

具体的な例として需要が急に増え、多くの製品を生産したとしましょう。

もしも工場の保管能力が限られているとした場合、工場では製品を保管できないことになります。

保管能力を超える製品は生産できませんので、必要とされる製品を提供できないことになってしまいます。

そんな時に工場から、保管能力の高い倉庫へ輸送することで、生産拠点である工場はさらに製品を生産できます。

つまり横持ち配送をすることで、生産拠点での製造能力を維持しながら需要に応じた迅速な製品供給が可能となるのです。

2.効率的な輸送をしたい場合

規模の大きい輸送が必要な場合、横持ち配送を用いることで効率的な輸送が実現します。

店舗が複数あり、店舗同士の距離が離れている場合などは、横持ち配送を用いることで車両やドライバーを削減することが可能です。

もし横持ち配送を活用しなければ、店舗ごとに配送が必要になり、その分の車両やドライバーを用意しなければいけません。

また積み降ろしも店舗の数だけ発生しますので、コストの増加につながります。

しかし、物流センター間を横持ち配送で輸送すれば、車両は1台で済みますしドライバーも1人で足りるでしょう。

積み下ろし作業も人員をカットできますので、大幅なコストカットにつながる可能性もあります。

特に、スーパーやコンビニへの納品は確実に納品しなければならないため、在庫補充の安定化のためにも横持ち配送は必須です。

3.生産ラインを分けている場合

複数の工場で生産ラインを分けている場合も、横持ち配送が必要です。

各工場からの製品を、横持ち配送で最終的な組み立てや加工をおこなう工場へ運ぶことで、生産プロセスを効率化できます。

具体的な例として、自動車の製造工程を考えてみましょう。

自動車の部品は、別々の工場で製造されているケースが少なくありません。

1つの工場ですべての部品を製造するには、機械の導入や労力の確保が必要になるため、生産工程を分けているのです。

そこで各工場を横持ち配送でつなぐことで、物理的な距離は離れていても最終的には製品として仕上げる工場に部品を集めることが可能です。

分散された工場間での効率的な物流を実現するために、横持ち配送は重要な役割を果たします。

4.積み降ろし場所が狭い場合

横持ち配送は、貨物の積み降ろし場所がしにくい狭い場合でも活躍します。

例えば、密集している住宅地から他の住宅地への配送や、都市部などの道路が狭いオフィス街での配送を想定してみましょう。

狭い路地が多い住宅街では10トントラックなどの大型車両が侵入するのは難しいので、2トントラックで集荷したとします。

この場合、以下の2種類の配送方法を考えてみます。

➀集荷場所まで行ける2トントラック 5台で、集荷から輸送、配送まで行います。

この場合、車両は2トントラック5台と5人のドライバーが必要です。

②のケースでは小回りの利く2トントラックが集荷し、待機している大型トラックまで運びます。

これを5回繰り返せば、すべての荷物を大型トラックに積み込むことが可能です。

荷物を積んだ大型トラックは、配送先の近くまですべての荷物を幹線輸送します。

最後は配送先付近で待っている2トントラックが、大型トラックと配送先を往復すれば全ての荷物を届けられます。

一見①の方法が1度で運びきれるため、効率よく見えるかもしれません。

しかし実際は②のように横持ち運送をおこなった方が、積み降ろしの時間もドライバー・車両の数も少なく効率的です。

横持ち配送を行う理由

横持ち配送をする理由として、以下の3つがあります。

- 配送業務の効率化

- 生産拠点の保管能力不足

- 物量の変化

それぞれ順に解説していきます。

配送業務の効率化

横持ち配送で配送業務を効率化できます。

もし生産拠点から各店舗まで直送する場合、店舗が複数あれば店舗の数だけ車両が必要です。

しかし複数店舗の近くに物流センターを設け、製品を保管しておくことで1回の配送ですべての荷物を運ぶことが可能です。

あとは店舗で在庫が少なくなったら、付近の物流センターから補充するだけで配送が完了します。

何度も積み降ろしをおこなったり、多くの車両とドライバーを用意するコストを削減するために横持ち配送が活用されています。

生産拠点の保管能力不足

生産拠点から倉庫への横持ち配送によって、製品を一時的に保管できるため、生産拠点の保管能力不足を解消します。

生産拠点に無理やり保管機能を備えても、上限以上の製造ができなくなってしまいます。

また生産拠点に、ラベル貼りや包装などの流通加工機能がない場合でも、倉庫や物流センターに輸送してから行えるようになります。

横持ち配送を活用することで生産拠点の能力不足を補いながら、製品の保管と流通加工を効率的にできるでしょう。

物量の変化

物流業界では、需要の増減によって物量が変動することがあります。

例えば、繁忙期や特定のイベント時には需要が急増し、閑散期には需要が低下します。

このような物量の変化にも対応できるのが、横持ち配送です。

物量が増えても、物流センター・倉庫間で複数の車両を使って一度に多くの貨物を運ぶことで需要に対して迅速に対応できます。

一方、閑散期には貨物の積み合わせを調整して、最低限の運搬コストでの輸送が実現します。

物量の変化に柔軟に対応するために、横持ち配送は有効な輸送手段として活用されています。

横持ち配送のデメリッット

横持ち配送は効率化や輸送コスト削減につながるのは確かですが、デメリットもあります。

ここでは、以下の3つについて詳しく解説します。

- コストが増える

- 時間がかかる

- 荷物破損のリスクが高まる

コストが増える

ひとつめのデメリットとして、総合的な経営コストの増加が挙げられます。

横持ち配送を行うことで、輸送先の数やトラックの台数によって、追加のトラックやドライバーが必要になるケースがあります。

それに伴い、車両の燃料費や運転手の給与などの人件費をはじめとした、コストの増加につながります。

さらに荷物の積み降ろしに従事する、人員の確保や時間も必要になります。

また積み降ろしの距離によっては「横持ち費用」という、追加費用が発生する可能性があります。

自社ですべて行うには限界がある、と感じていれば外部の運送会社に委託するのも一つの方法です。

委託費用は、基本的に1日あたり1台で何回輸送したかで定められるケースが大半です。

横持ち運送にはメリットがある反面、膨らみやすいコストをいかに削減していくかも大きな課題です。

時間がかかる

可能であれば、生産拠点から各営業所などに直接配送する方法が、効率的かもしれません。

しかし横持ち配送をおこなうことで物流センターや倉庫を経由することになり、その分時間がかかる点がデメリットです。

加えて、物流センターでの処理や荷物の再梱包などの作業が発生する点も、時間がかかる要因です。

荷物は物流センターに集約されるため、個々の配送先に到達するまでの時間は直送に比べて、どうしても増えてしまいます。

また荷物の積み替え作業にも時間がかかるため、全体的な配送時間の増加につながります。

荷物破損のリスクが高まる

横持ち配送では、荷物破損のリスクが高まることにも注意が必要です。

実際の横持ち配送では、荷物はトラックから降ろされて物流センターや倉庫などに一時的に保管されます。

その後、再度トラックに積み込まれて最終的な配送先に運ばれるのが一般的な流れです。

積み降ろし作業の回数が増えるほど、荷物に触れる・移動する機会が増えるので、破損や損傷のリスクも高まります。

特に重い荷物や壊れやすい商品など取り扱いに注意が必要な荷物だと、横持ち配送による荷物破損のリスクはさらに高まります。

横持ち配送を導入する場合はリスクも認識したうえで、荷物の取り扱いや梱包方法を改善することでのリスク軽減の努力も必要です。

横持ち配送を減らす方法

横持ち配送を減らすためには、在庫管理の最適化が重要です。

ここでは、横持ち配送を減らす方法として4つ紹介します。

- 生産拠点でのカバー

- 適切な在庫管理

- スペース効率の最適化

- ダイレクト配送の促進

生産拠点でのカバー

極端ですが、生産拠点から直接店舗に製品を運べれば、横持ち配送を無くすことが可能です。

つまり物流センターや倉庫に荷物を運ぶことを減らせば、横持ち配送を減らせることにつながります。

もし生産拠点の保管能力を高められれば、保管能力の高い途中拠点まで荷物を運ぶ必要はありません。

つまり生産拠点で製品の保管をカバーできれば、横持ち配送の発生を減らすことにつながります。

適切な在庫管理

需要予測や在庫管理システムを活用して、在庫を正確に把握したり必要最小限の在庫量を維持したりすることが、横持ち配送の減少につながります。

過剰な在庫を抱えると、物流センターの拠点数や保管スペースが必要です。

いったん置いておく場所が必要になりますので、横持ち配送の頻度や管理コストの増加につながります。

ニーズ予測の精度を向上させ在庫を適切に管理することで、物流センター内での横持ちを減らせるでしょう。

スペース効率の最適化

倉庫内のレイアウトを工夫することで、横持ち配送を減らすことが可能です。

例えば倉庫入り口付近に保管している物品よりも、出し入れの頻度が高い物品を保管することになったとします。

新しい物品を保管するために、もともと入り口付近に置いていた物品を別の場所に移動させなければいけません。

倉庫内のスペース効率を無視していると、このような横持ち配送が発生する原因につながります。

物流センター内のスペース効率を向上させることで、横持ち配送の発生を抑えることができます。

また必要な商品を容易に積み替えできるように配置することで、出荷作業の効率化も図れるでしょう。

ダイレクト配送の促進

直接、顧客に配送できる仕組みを作ることも。横持ち配送の削減につながります。

オンライン販売や直営店舗など、顧客への直接的な出荷を増やすことで、物流センターを経由する必要がなくなります。

顧客へのダイレクト配送を積極的におこなうことで、物流センターや倉庫を介さずに効率的な配送を実現できるでしょう。

似た言葉:縦持ちとは

ここまで解説してきた「横持ち」に似た言葉に「縦持ち」があります。

「縦持ち」とは、荷物を建物内で上下に移動させる際に用いられる言葉です。

縦持ちは、主に建築資材や重量物を建物の階層間で移動させる際に活用されます。

例えば、建築現場ではコンクリートや鉄骨などの資材を階層間で運ぶ際に、クレーンによる縦持ちが一般的です。

同様に、建設中のビルやマンションでは、建材や設備機器を各階へ運ぶために縦持ちが活用されます。

縦持ちの利点は、建物内の垂直方向の移動が効率的に行えることです。

階段やエレベーターを使わずに建物内部で物資を運べるので、時間の節約や作業効率の向上が期待できます。

ただし、縦持ちは特定の業務や場面に限定されたものであり、一般的な物流や配送業務には直接関係しないので注意しましょう。

まとめ

今回は、横持ち配送を行う理由や活用シーン、デメリットなど幅広く紹介しました。

横持ち配送は、作業の効率化や生産拠点の保管能力不足、物量の変化によるニーズに応えるために採用されるのが一般的です。

一方で、コストやかかる時間の増加、荷物破損のリスクといったデメリットも存在します。

横持ち配送のことは理解したけど、具体的にどうすればいいか分からないという方は、シゲタイーエックスにお問い合わせください。

横持ち配送に限らず運送関連のお悩みに対して、最適なご提案いたします。

軽貨物から2トントラックで、お客様の配送部門として配送業務を担います。